स्मार्ट रसद योजनाको चार मुख्य रणनीतिहरूको अनावरण

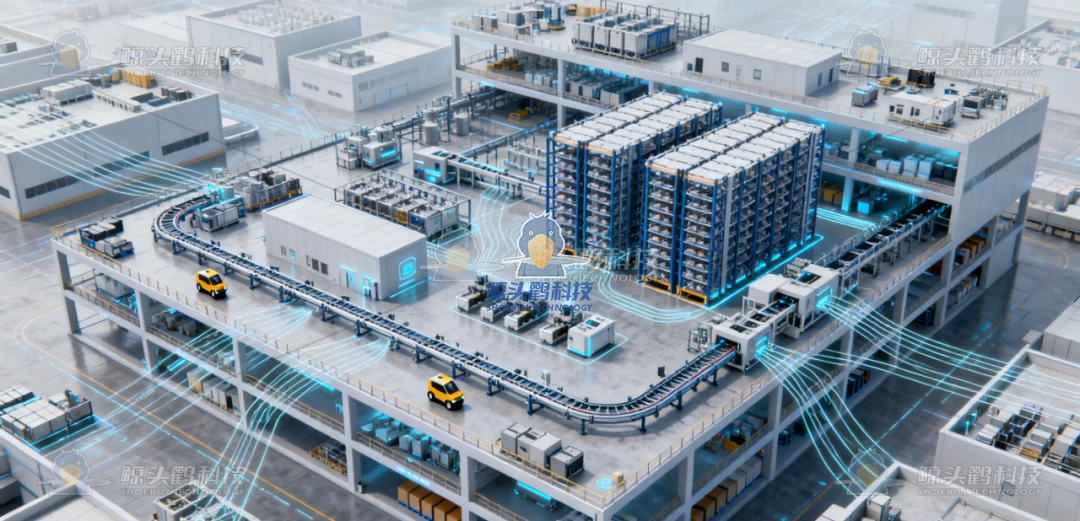

उत्पादन उद्योग बुद्धिमत्ता र स्वचालनतर्फ तीव्र गतिमा बढ्दै जाँदा, उच्च स्थान उपयोगको कारणले गर्दा बहु-तले कारखानाहरू लोकप्रिय हुँदै गइरहेका छन्। यद्यपि, सामग्रीको जटिल ठाडो र तेर्सो प्रवाह प्रायः दक्षता सुधारको लागि बाधा बन्छ। म्यानुअल सञ्चालनमा धेरै निर्भर परम्परागत रसद प्रणालीहरूले उच्च लागत, कम दक्षता, बारम्बार प्रेषण त्रुटिहरू, र सम्भावित सुरक्षा जोखिमहरू निम्त्याउँछन्।

त्यसो भए, बहु-तले कारखानाहरूले कसरी रसद कर्मचारीहरूको आवश्यकतालाई हटाउन सक्छन् र पूर्ण रूपमा बुद्धिमान रसद लूप प्राप्त गर्न सक्छन्?

यस लेखले कारखाना योजनाको मुख्य सिद्धान्तहरूमा आधारित प्रमाणित "शून्य रसद कर्मचारी" स्मार्ट रसद समाधानलाई तोड्छ - उद्यमहरूलाई निर्बाध र स्वचालित सामग्री प्रवाह अनलक गर्न मद्दत गर्दछ।

सबै तल्लाहरूमा फैलिएको केन्द्रीकृत स्वचालित गोदाम: ठाडो रसद चुनौतीहरू समाधान गर्दै

बहु-तले कारखाना रसदमा सबैभन्दा ठूलो चुनौती क्रस-फ्लोर सामग्री स्थानान्तरण हो। परम्परागत सेटअपहरूमा, कामदारहरूले लिफ्टहरू प्रयोग गरेर भुइँहरू बीच सामग्री ढुवानी गर्छन् - यो समय खपत गर्ने र अकुशल प्रक्रिया हो जसले प्रायः विभिन्न स्तरहरूमा इन्भेन्टरी ब्याकलगहरूको परिणाम दिन्छ।

यसलाई समाधान गर्ने कुञ्जी "केन्द्रीकृत स्वचालित गोदाम डिजाइन" मा निहित छ । कारखानाको केन्द्रीय क्षेत्रमा स्वचालित भण्डारण र पुन: प्राप्ति प्रणाली (ASRS) राखेर, र जमिनदेखि माथिसम्म सबै तलाहरूलाई जोड्ने ठाडो लिफ्टहरूलाई एकीकृत गरेर, ASRS मुख्य "ठाडो रसद केन्द्र" बन्छ।

कच्चा पदार्थ, अर्ध-तयार उत्पादनहरू, र तयार सामानहरू सहित - सबै कारखाना सामग्रीहरूको "केन्द्रीय प्रेषण केन्द्र" को रूपमा सेवा गर्दै ASRS ले प्रत्येक उत्पादन तल्लालाई छुट्टै भण्डारण क्षेत्रहरू बिना सञ्चालन गर्न सक्षम बनाउँछ। सामग्रीहरू प्रत्येक तहमा तोकिएको इन/आउट पोर्टहरू मार्फत सिधै भण्डारण वा पुनःप्राप्त गरिन्छ।

उदाहरणका लागि, पहिलो तल्लामा प्राप्त र निरीक्षण गरिएको कच्चा पदार्थहरू ASRS को तल्लो खण्डमा भण्डारण गर्न सकिन्छ। जब तेस्रो तल्ला उत्पादन लाइनलाई सामग्रीहरू आवश्यक पर्दछ, प्रणालीले स्वचालित रूपमा लिफ्टलाई तेस्रो तल्लाको इन्टरफेसमा ठीकसँग डेलिभर गर्न निर्देशन दिन्छ। त्यस्तै गरी, पाँचौं तल्लाबाट अर्ध-तयार उत्पादनहरू पछिको तालिकाको लागि ASRS मा फिर्ता गर्न सकिन्छ।

यो डिजाइनले ठाडो रसद च्यानललाई पूर्ण रूपमा खोल्छ, जसले गर्दा धेरै तल्लाहरूमा मानवरहित र निर्बाध सामग्री स्थानान्तरण सक्षम हुन्छ।

ASRS सँग एकीकृत AGV हरू: प्रत्येक तल्लामा "अन्तिम माइल" पूरा गर्दै

ठाडो रसद समाधान गरेपछि, कच्चा पदार्थको उत्पादन लाइनहरूमा छोटो दूरीको स्थानान्तरण र तयार सामानहरू एउटै तल्लामा भण्डारणमा फिर्ता गर्ने काम AGVs (स्वचालित निर्देशित सवारी साधन) द्वारा ह्यान्डल गरिन्छ।

यस योजना ढाँचामा, AGV हरू केन्द्रीय ASRS प्रणालीसँग पूर्ण रूपमा एकीकृत हुन्छन्। उत्पादन प्रणालीले सामग्री अनुरोध पठाउँदा, ASRS ले स्वचालित रूपमा आवश्यक सामग्रीहरू पुन: प्राप्त गर्दछ र तिनीहरूलाई AGV डकिङ स्टेशनमा राख्छ। त्यसपछि AGV ले उत्पादन लाइन र्याकहरूमा सामग्रीहरू ठीकसँग डेलिभर गर्न पूर्व-म्याप गरिएको वा लेजर-निर्देशित मार्ग पछ्याउँछ। उत्पादन पूरा भएपछि, AGV ले समाप्त सामानहरूलाई ASRS को इनबाउन्ड पोर्टमा फिर्ता स्थानान्तरण गर्दछ, जसले गर्दा कच्चा पदार्थ → उत्पादन → समाप्त सामानहरूको बन्द-लूप प्रवाह एउटै भुइँमा बनाइन्छ।

सम्पूर्ण प्रक्रिया म्यानुअल ड्राइभिङ वा तालिका बिना नै सञ्चालन हुन्छ। AGV हरूले उत्पादन लय अनुसार गतिशील रूपमा आफ्नो गति र राउटिङ समायोजन गर्छन्, श्रम तीव्रता, सामग्री नोक्सान, र स्थानान्तरण त्रुटिहरूलाई कम गर्दै।

ढुवानी क्षेत्रमा कन्भेयर लाइनहरू सिधा गर्नुहोस्: अनावश्यक लिङ्कहरू हटाउँदै

परम्परागत रूपमा, तयार सामानहरू ASRS बाट ढुवानीमा धेरै मध्यवर्ती चरणहरू मार्फत सर्छन् - गोदाम पुन: प्राप्ति, अस्थायी भण्डारण, र ढुवानी क्षेत्रमा म्यानुअल स्थानान्तरण। यो प्रक्रिया अकुशल छ र अस्थायी स्ट्याकिङको कारणले हुने मिश्रणको सम्भावना हुन्छ।

यसलाई पार गर्न, योजनाकारहरूले ASRS लाई सिधै ढुवानी क्षेत्रमा जोड्ने पूर्ण स्वचालित कन्वेयर लाइन स्थापना गर्न सक्छन् । ASRS ले अर्डर आवश्यकताहरू अनुसार स्वचालित रूपमा तयार उत्पादनहरू रिलीज गर्दछ, र कन्वेयरले तिनीहरूलाई सिधै क्रमबद्ध स्टेशनहरू वा लोडिङ प्लेटफर्महरूमा डेलिभर गर्दछ - कुनै पनि म्यानुअल हस्तक्षेप बिना।

बल्क ट्रक अर्डरहरूको लागि, कन्वेयरले उत्पादनहरू सिधै सम्बन्धित लोडिङ बेमा ढुवानी गर्न सक्छ। साना वा धेरै अर्डरहरूको लागि, कन्वेयरको छेउमा रहेको क्रमबद्ध प्रणालीले स्वचालित रूपमा गन्तव्य अनुसार सामानहरू वर्गीकृत गर्दछ, कुरियर वा रसद पिकअपको लागि तयार। यो सुव्यवस्थित डिजाइनले अस्थायी भण्डारण र म्यानुअल स्थानान्तरण

जस्ता अनावश्यक चरणहरू हटाउँछ , पुन: प्राप्तिबाट ढुवानीसम्मको समयलाई ५०% भन्दा बढीले छोटो पार्छ र अर्डर मिश्रण जोखिमहरू कम गर्छ।

केन्द्रीकृत सामग्री खुवाउने: स्रोतबाट म्यानुअल संलग्नता घटाउने

मुख्य उत्पादन रसद बाहेक, सहायक सामग्रीहरू - जस्तै स्क्रू, टाँस्ने पदार्थ, वा प्याकेजिङ - को ह्यान्डलिङले पनि उल्लेखनीय श्रम खपत गर्न सक्छ यदि प्रत्येक उत्पादन लाइनले अनुरोध गर्छ र तिनीहरूलाई म्यानुअल रूपमा सार्छ।

समाधान: केन्द्रीकृत खुवाउने प्रणाली।

कारखाना भित्र एक समर्पित सहायक सामग्री गोदाम स्थापना गरिएको छ। उत्पादन तालिकाको आधारमा, साना AGV हरू वा पाइपलाइन यातायात प्रणालीहरूले नियमित अन्तरालमा प्रत्येक लाइनको आपूर्ति स्टेशनमा सहायक सामग्रीहरू ठीकसँग पुर्याउँछन्। उदाहरणका लागि, एसेम्बलीको समयमा, मिनी-AGV हरूले प्रति घण्टा स्क्रू र नटहरू पुर्याउन सक्छन्; प्याकेजिङको लागि, पाइपलाइन प्रणालीले प्याकेजिङ स्टेशनहरूमा सिधै कार्टन र टेपहरू खुवाउन सक्छ।

यो "सक्रिय डेलिभरी" मोडले परम्परागत "अन-डिमांड अनुरोध" प्रणालीलाई प्रतिस्थापन गर्दछ, जसले प्रत्येक लाइनलाई समर्पित रसद कर्मचारी बिना समयमै सामग्री पुनःपूर्ति प्राप्त गर्न अनुमति दिन्छ - "शून्य रसद कर्मचारी" लक्ष्य तर्फ अगाडि बढ्दै।

चार एकीकृत समाधानहरू: पूर्ण स्मार्ट रसद पारिस्थितिक प्रणाली निर्माण

सबै तल्लाहरूमा फैलिएको केन्द्रीय ठाडो गोदामदेखि, भित्री तल्ला सामग्री प्रवाह व्यवस्थापन गर्ने AGV हरू, सिधै ढुवानी बन्दरगाहहरूमा पुग्ने कन्वेयर लाइनहरू र सहायक सामग्री पुनःपूर्तिलाई कभर गर्ने केन्द्रीकृत सामग्री आपूर्तिसम्म, यी चार मुख्य समाधानहरू स्वतन्त्र रूपमा अवस्थित छैनन्। बरु, तिनीहरूले अन्तरसम्बन्धित प्रणालीहरू मार्फत एक व्यापक, निर्बाध बुद्धिमान रसद प्रणाली बनाउँछन्।

उपकरण र प्रणालीहरूको गहिरो सहकार्य मार्फत "मानवमुक्त वा घटाउने" सञ्चालनको मुख्य लक्ष्य बोकेको यो प्रणालीले रसद कर्मचारीहरूमा निर्भरतालाई पूर्ण रूपमा हटाउँदैन तर कुशल, सटीक र लागत-प्रभावी सामग्री प्रवाह पनि प्राप्त गर्दछ। बहु-तले कारखानाहरूको लागि, यसले रसद मोडेलहरूमा स्तरोन्नति मात्र होइन तर उत्पादन दक्षता र व्यवस्थापनमा व्यापक सुधार पनि प्रतिनिधित्व गर्दछ। जब सामग्री प्रवाहलाई अब म्यानुअल हस्तक्षेपको आवश्यकता पर्दैन, कारखानाहरूले उत्पादन प्रक्रियाहरू अनुकूलन गर्न र उत्पादन गुणस्तर सुधार गर्नमा बढी ध्यान केन्द्रित गर्न सक्छन्, वास्तवमै बुद्धिमान निर्माणको नयाँ युगमा प्रवेश गर्दै।

भविष्यमा, 5G, इन्टरनेट अफ थिंग्स, र एआई जस्ता प्रविधिहरूको थप प्रवेशसँगै, बहु-तले कारखानाहरूमा बुद्धिमान रसदले अझ बढी गतिशील र बुद्धिमान स्तरोन्नतिहरू प्राप्त गर्नेछ, जस्तै AGVs र रोबोटहरूको सहयोगी सञ्चालन, र ठाडो गोदामहरूमा अर्डर पूर्वानुमानमा आधारित स्वचालित सूची समायोजन। तर प्रविधि कसरी विकसित भयो भन्ने कुराले फरक पार्दैन, "अन्तरिक्ष उपयोगमा आधारित र सम्पूर्ण प्रक्रियाको मानवरहित सञ्चालनमा लक्ष्य राख्ने" योजना तर्क सधैं बहु-तले कारखानाहरूमा बुद्धिमान रसदको मुख्य प्रतिस्पर्धात्मकता हुनेछ।

[साङ्घाई जुत्ता प्रविधि]

शूबिल टेक्नोलोजीले तपाईंलाई प्रयोगकर्ता-मैत्री र किफायती उद्योग-अग्रणी कारखाना योजना बनाउन मद्दत गर्नेछ!

तपाईं नयाँ प्लान्ट निर्माण गर्दै हुनुहुन्छ वा अवस्थित प्लान्टको मर्मत गर्दै हुनुहुन्छ, हामी पार्क योजना, वास्तुकला डिजाइन, लेआउट योजना, स्वचालन र रसद डिजाइन, मानकीकृत औद्योगिक आन्तरिक डिजाइन, डिजिटल डिजाइन, स्मार्ट क्याम्पस, उन्नत दृश्यीकरण, र कार्यान्वयन समर्थन सहित व्यापक, एक-स्टप सेवाहरू प्रदान गर्दछौं।

हामी कार्यान्वयनलाई प्राथमिकता दिन्छौं, सुनिश्चित गर्दै कि तपाईंको परियोजना कार्यान्वयन पछि उद्योगको बेन्चमार्क बनोस्।

ग्राहकहरूमा हेली फोर्कलिफ्ट, कियानजियाङ मोटरसाइकल, गिती टायर, बाओक्सिनियाओ र याङक्वान भल्भ जस्ता उद्योगका अग्रणीहरू समावेश छन्।

मोबाइल: १३२६२६५९८२०

आधिकारिक वेबसाइट: www.shoebilltech.com

इमेल: shoebill@balaena.cn